精密机械加工是一种高精度、高可靠性的制造过程,广泛应用于各个行业,包括航空航天、汽车制造、电子设备和医疗设备等领域。

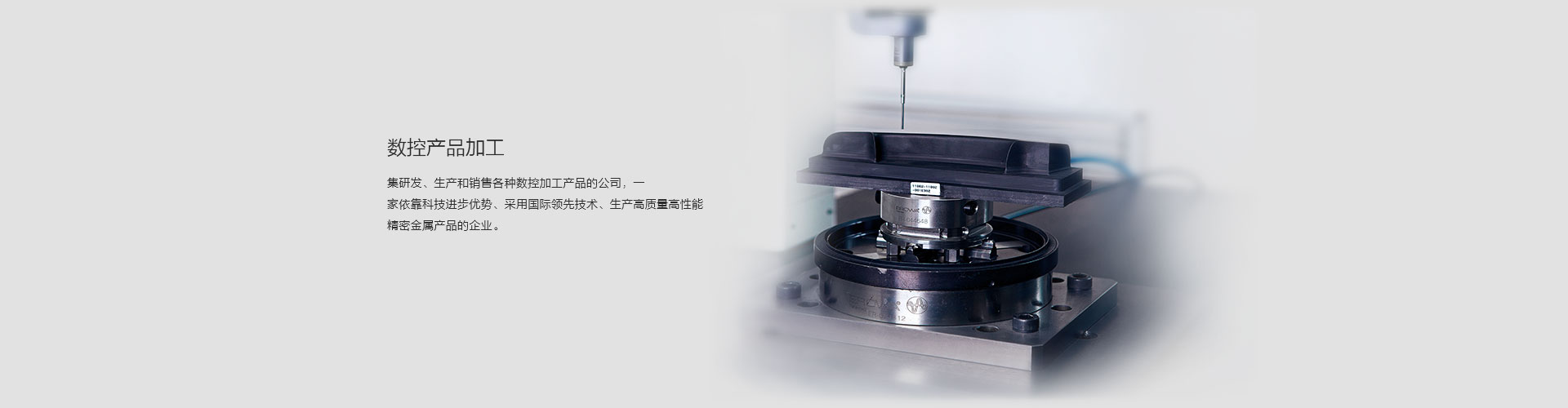

精密机械加工是利用先进的机械设备和技术,对工件进行精确的切削、打磨、铣削和钻孔等操作,以达到高度精度和表面质量要求。这些机械设备包括数控机床、电火花机、磨床和镗床等,它们能够在微米级别上对工件进行加工。

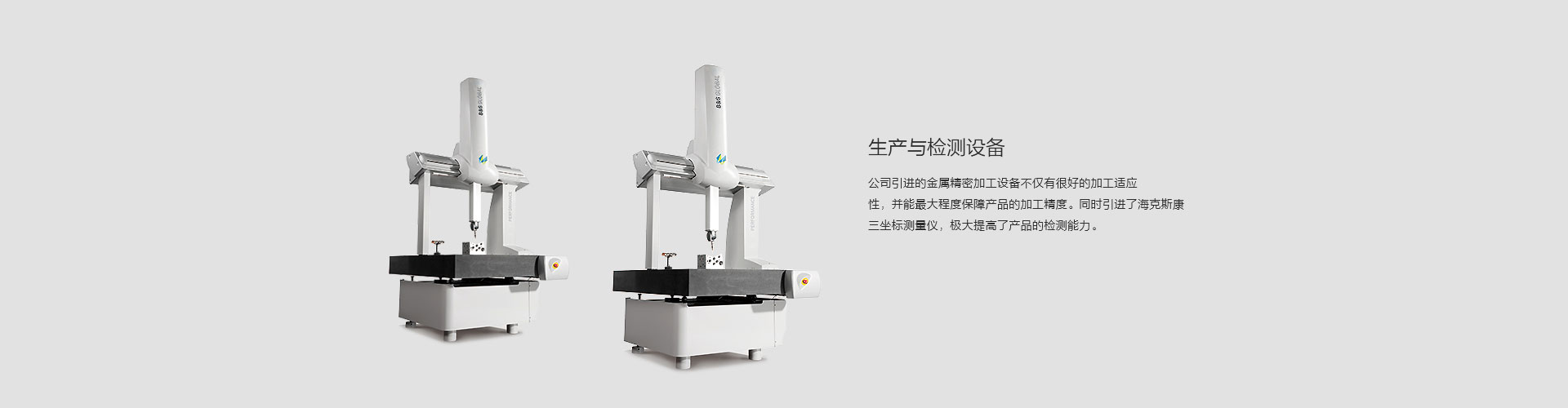

加工中,高精度的测量设备是不可或缺的。例如,三坐标测量仪可以对工件进行精确的测量和检查,确保其尺寸和形状符合要求。此外,还可以使用显微镜、投影仪和光谱分析仪等设备来进行更加详细和准确的检测和分析。

加工的关键步骤包括工艺规划、工艺设计、工件夹持、刀具选择、切削参数设置和表面处理等。在工艺规划和设计阶段,需要根据工件的要求和加工目标选择合适的机械设备和工艺流程。工件夹持是确保工件稳定性和精度的重要环节,通常使用夹具和卡盘等装置来实现。

在精密机械加工中,刀具的选择和切削参数的设置对加工结果至关重要。合理选用刀具种类、材料和形状,并调整切削速度、进给量和切削深度等参数,可以有效控制切削力、热变形和表面质量,提高加工效率和精度。

另外,表面处理旨在改善工件表面的平整度、光洁度和耐腐蚀性。常见的表面处理方法包括研磨、抛光、电镀和涂层等。

其优势在于能够生产出高精度、高质量的零部件和组件,满足先进技术产品对精度和可靠性的要求。例如,在航空航天领域,可以制造出高精度的涡轮叶片和航空发动机零部件,提高飞行性能和燃油效率。

然而,精密机械加工也面临一些挑战。例如,工件材料的选择和特性对加工过程和结果有很大影响。某些高硬度和难加工的材料如钛合金和陶瓷,需要更复杂的工艺流程和刀具,增加了加工难度和成本。

总结起来,精密机械加工是一项高度技术化的制造过程,通过先进的机械设备、精确的测量和合理的工艺规划,能够生产出高精度、高质量的零部件和组件。

- 上一条信息: 精密机械加工|百科...

- 下一条信息: 常州机加工百科...